Ming Xiao nudi uslugu tokarenja CNC tokarilice

Mi smo profesionalni okretni dijelovi proizvođač iz Kine, specijalizirani smo za proizvodnju tokarskih dijelova od nehrđajućeg čelika, okretanih dijelova od ugljičnog čelika, okretanih dijelova od aluminijske legure, dijelova od mjedi i bakra, ponekad izrađujemo i plastične dijelove za tokarenje. Pružamo uslugu CNC preciznog tokarenja, automatsko i poluautomatsko tokarenje ,usluge ručnog tokarenja.

CNC tokarenje

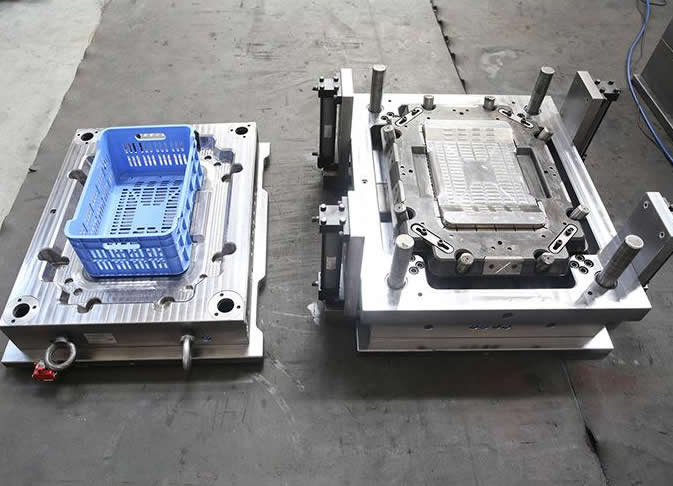

Tokarilica Tehnika obrade tokarenja ima široku primjenu u proizvodnji strojnih dijelova, na tokarilici je i koristeći rotaciju obratka i kretanje alata u ravnoj liniji ili krivuljom gibanju za promjenu oblika i veličine praznine, obrađuje se u skladu sa zahtjevima crteža.

A CNC strojevi za tokarenje se razlikuju za različite izratke, nisku preciznost i normalnu količinu okrenute dijelove treba izraditi ručnim tokarilom, neki mali tokarski dijelovi i s velikim volumenom trebaju raditi na automatskom tokarilu, a neki dijelovi s zahtjevom vrlo visoke preciznosti (kao što je kao u 0.05 mm), da ćemo razmotriti korištenje CNC tokarilice za rad.

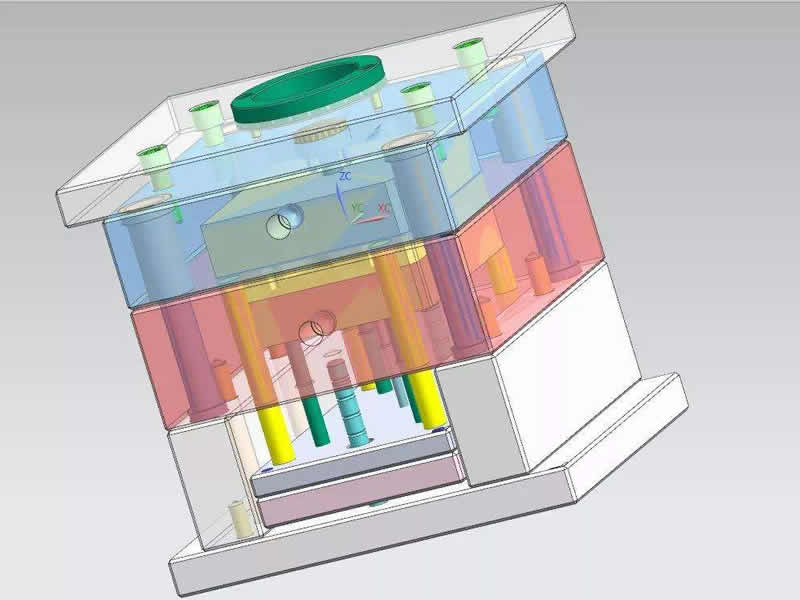

CNC precizno tokarenje

CNC obrada tokarilica je visokoprecizna, visoko učinkovita metoda obrade za kontrolu pomaka dijelova i alata s digitalnim informacijama za automatizirane alatne strojeve. To je učinkovit način rješavanja problema raznolikosti, male serije, složenog oblika i visoke preciznosti dijelova zrakoplovnih proizvoda i ostvarivanja visoke učinkovitosti i automatske obrade.

CNC strugovi su jedan od najčešće korištenih CNC strojeva. CNC strugovi se uglavnom koriste za obradu rotacijskih dijelova kao što su osovine i diskovi. Kroz rad NC programa obrade, proces rezanja unutarnje i vanjske cilindrične površine, konusne površine, površine oblikovanja, navoja i krajnje površine može se automatski dovršiti, a rad utora, bušenja, može se izvesti razvrtanje, razvrtanje i slično. Tokarski centar može dovršiti više operacija obrade u jednoj postavci, poboljšati točnost obrade i učinkovitost proizvodnje, a posebno je prikladan za obradu rotacijskih dijelova složenog oblika.

Neki obični alatni strojevi ne mogu ili su nezgodni obraditi dijelove, kvaliteta obrade je stabilna, a intenzitet rada radnika smanjen.

Nadamo se da ste zainteresirani za naše CNC tokarski servis, Dobrodošli pošaljite nam upit da dobijemo quate.